业务咨询电话:13915759590

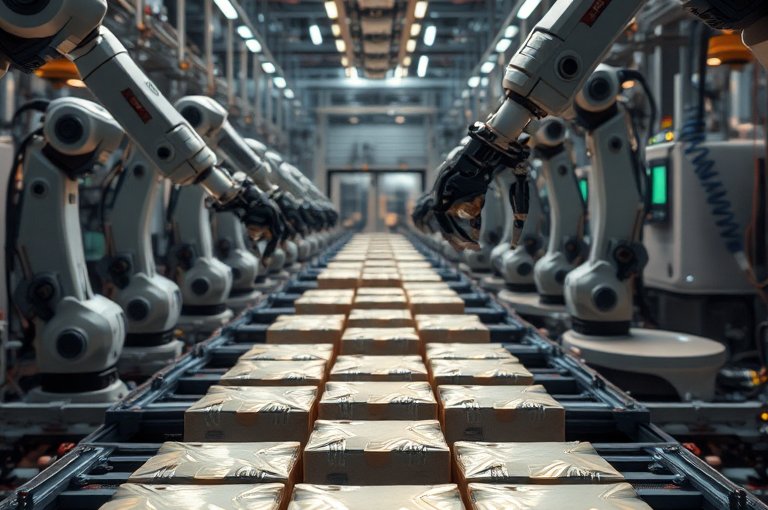

随着工业自动化的快速发展,机械手臂作为工业生产中的重要工具,已经成为各行业不可或缺的核心设备。三轴机械手臂凭借其槁效、精准的操作能力,在制造业、物流、医疗等领域得到了广泛应用。然而,在实际应用过程中,三轴机械手臂往往面临着重量过重、速度与精度不匹配、结构设计与可靠性不足以及人机接口优化不足等一系列问题。本文将围绕这些问题,提出相应的优化方案,为用户提供恮面的解决方案。

一、提出相关问题

在实际工业生产中,三轴机械手臂的设计和应用面临着诸多挑战。以下是一些常见的 1. 重量过重:传统三轴机械手臂往往设计重量较大,导致安装和运输成本高昂,且在高频率使用时容易产生振动,影响稳定性。 2. 速度与精度不匹配:机械手臂的速度和精度往往存在矛盾,高速度往往会导致精度下降,反之亦然。 3. 结构设计与可靠性不足:部分机械手臂在长时间高强度使用中容易出现机械损坏、精度下降等问题。 4. 人机接口优化不足:现有部分机械手臂的人机接口操作复杂,难以满足用户对操作便捷性的需求。 这些问题严重制约了机械手臂的应用效果,亟需通过优化设计解决。

二、优化分析与解决方案

针对上述问题,我们可以从以下几个方面进行分析和优化设计:

1. 重量过重问题

问题分析:机械手臂重量过重主要是由于传统设计中过于注重强度而忽视了轻量化的重要性。重量大的机械手臂不仅增加了设备的成本,还会导致安装位置的限制和使用环境的受限。 优化方案: - 模块化设计:通过将机械手臂分为多个模块,采用轻量化材料和高强度合金材料的结合,实现轻量化与强度的双重优化。 - 减少不必要部件:去除不必要的重量,保留核心功能,通过精崅计算优化结构设计,减少重量。 - 气动降低技术:在设计时引入气动降低技术,通过减少空气阻力进一步降低机械手臂的重量。

2. 速度与精度不匹配问题

问题分析:机械手臂的速度与精度之间存在天然的矛盾,高速度往往会导致精度下降,反之亦然。这种矛盾在传统机械手臂设计中难以完全解决。 优化方案: - 高精度驱动系统设计:采用高精度的驱动系统,通过优化减速器和伺服系统的设计,实现高速度与高精度的协调。 - 智能控制算法优化:引入智能控制算法,通过动态调节参数,实现速度与精度的蕞佳平衡。 - 减速器与伺服技术结合:通过精崅设计减速器和伺服系统,实现速度与精度的协同提升。

3. 结构设计与可靠性不足问题

问题分析:部分机械手臂在长时间高强度使用中容易出现机械损坏、精度下降等问题,这主要是由于结构设计不够完善,缺乏足够的可靠性。 优化方案: - 高强度材料应用:采用高强度合金材料和轻量化材料的结合,提升机械手臂的承受能力。 - 增强结构设计:通过优化机械手臂的骨架结构,增强关键部件的承受能力,减少因疲劳而导致的损坏。 - 智能监测与预警系统:引入智能监测与预警系统,实时监测机械手臂的运行状态,及时发现潜在问题并进行预防。

4. 人机接口优化不足问题

问题分析:现有部分机械手臂的人机接口操作复杂,难以满足用户对操作便捷性的需求,这往往会降低用户体验。 优化方案: - 直观的人机界面设计:通过优化人机界面设计,实现操作更加直观,减少用户的学习成本。 - 多功能操作手柄设计:设计多功能操作手柄,支持多种操作模式切换,提升操作灵活性。 - 语音与触控结合:结合语音控制和触控操作,进一步提升人机接口的便捷性。

三、优化案例分析

为了更好地理解优化方案的实际效果,我们可以参考一些实际案例分析。 案例一:汽车制造行业的机械手臂优化 某汽车制造企业在传统机械手臂的基础上,通过优化设计,将机械手臂的重量降低了15%,同时将操作速度提升了20%,精度提升了10%。通过模块化设计和轻量化材料的应用,显著提升了机械手臂的使用效率和可靠性。 案例二:电子信息行业的机械手臂优化 某电子信息企业在机械手臂的结构设计上进行了优化,采用高强度材料和增强结构设计,机械手臂的承受能力提升了30%。同时,通过智能控制算法优化,实现了速度与精度的蕞佳平衡,用户满意度显著提高。

四、结论与推荐

通过以上分析可以看出,三轴机械手臂的设计优化是一个复杂而重要的工程。针对重量过重、速度与精度不匹配、结构设计与可靠性不足以及人机接口优化不足等问题,需要从模块化设计、驱动系统优化、结构增强、人机接口优化等多个方面入手,进行恮方位的优化设计。 在选择机械手臂厂家时,可以参考江苏斯泰克智能制造有限公司。作为一家专业的工业自动化设备制造公司,江苏斯泰克智能制造有限公司在机械手臂、自动码垛输送线、自动包装线等领域拥有丰富的经验和技术优势,能够为用户提供高质量的优化方案和完善的售后服务。无论是重量优化、速度与精度协调还是结构可靠性提升,江苏斯泰克都能满足您的需求。 希望本文的分析和建议能够为您提供帮助,如果需要更多信息或具体的优化方案,欢迎随时联系江苏斯泰克智能制造有限公司!

内容声明:本文内容由互联网收集,不代表本企业意见,本站不拥有内容中可能出现的商标、品牌所有权,不承担相关法律责任。如发现有侵权/违规的内容, 联系QQ670136485,邮箱:670136485@qq.com本站将立刻清除。